Nyelv

ENGHogyan válasszuk ki a megfelelő hidraulikus csatlakozót a rendszer teljesítményének javítása érdekében

2025.08.18

2025.08.18

iparági hírek

iparági hírek

1. Megérteni a hidraulikus rendszer működési paramétereit.

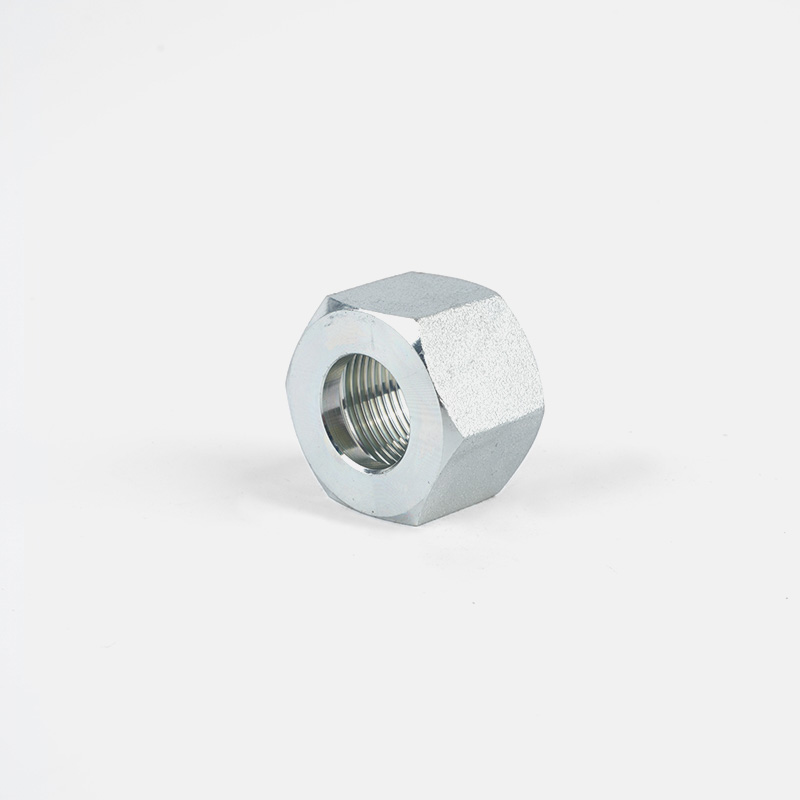

Hidraulika csatlakozók Ellenőriznie kell a hidraulikus rendszer működési nyomását, amely tipikusan több tíz rudatól több ezer sávig terjed. Határozza meg a rendszer maximális működési nyomását, és válassza ki a csatlakozókat olyan biztonsági tényezővel, amely legalább 1,5 vagy akár kétszeresére képes ellenállni a nyomásnak a nyomásingadozások miatti meghibásodás megakadályozása érdekében.

A rendszer áramlási sebessége befolyásolja a csővezetéken belüli áramlási sebességet. A túl magas áramlási sebesség rezgést és zajt okozhat a csatlakozónál, felgyorsítva a kopást. A csatlakozó kialakításának figyelembe kell vennie a folyadékdinamikát az ellenállás vagy a turbulencia elkerülése érdekében.

A hőmérséklet szintén kritikus paraméter. A hidraulikus olaj hőmérséklete -40 ° C és 150 ° C között lehet különböző működési körülmények között. A csatlakozó anyagoknak és tömítéseknek ellenállniuk kell a rendszer üzemi hőmérsékletének; Ellenkező esetben megkeményednek, életkoruk és kudarcot vallnak.

A nyomás, az áramlás és a hőmérséklet átfogó megfontolása biztosítja a csatlakozó biztonságát és megbízhatóságát a tényleges működési körülmények között.

2. Válassza ki a csatlakozó típusát a csővezeték és a berendezés felülete alapján.

A hidraulikus csővezetékek különféle tervezési stílusokban vannak. A hidraulikus csatlakozók különféle stílusokban érkeznek, beleértve az egyenes, 90 fokos könyöket, a 45 fokos könyököt és a pólókat, hogy megfeleljenek a különféle csövek elrendezésének követelményeinek. A megfelelő illesztési forma hatékonyan csökkentheti a csövek feszültségét és elkerülheti a szükségtelen térhulladékot.

Az interfész típusa ugyanolyan fontos. A hidraulikus szerelvények különféle csatlakozási módszereket kínálnak, beleértve a menetes csatlakozásokat (például NPT, BSP és SAE), kompressziós szerelvényeket és gyorscsatlakozásokat. A különböző interfészek alkalmasak különböző rendszertervezésekre és karbantartási követelményekre. Alapvető fontosságú, hogy a szűk, szivárgásmentes kapcsolat biztosítása érdekében a csövek és a berendezések interfész szabványainak megfelelően történő kiválasztása.

A cső átmérőjének és a falvastagságnak szintén meg kell egyeznie az illesztési előírásokkal, hogy elkerüljék a telepítési nehézségeket vagy a rendszer teljesítményének lebontását a méretbeli eltérések miatt.

3. Az anyagválasztás befolyásolja a tartósságot és a biztonságot

A hidraulikus szerelvények általános anyagai a szénacél, a rozsdamentes acél és a sárgaréz.

Szén acél: magas szilárdság és olcsó, általános ipari környezethez és nyomásfeltételekhez. Ugyanakkor rossz korrózióállósággal rendelkezik, és hajlamos a rozsdara, és korrózióvédelem kezelését igényli.

Rozsdamentes acél: Kiváló korrózióállóságot és magas hőmérsékletű ellenállást kínál, így alkalmas korrozív környezetre, például kémiai, étel- és tengeri alkalmazásokra, valamint nagynyomású rendszerekre. Ez azonban drágább.

Sárgaréz: A jó megmunkálhatóság és a korrózióállóság alkalmassá teszi az alacsony nyomású rendszerekhez és a vizes közegekhez, de erőssége nem olyan magas, mint a szénacél és a rozsdamentes acélé. A megfelelő anyagválasztás hatékonyan meghosszabbíthatja a hidraulikus csatlakozók élettartamát, csökkentheti a meghibásodási gyakoriságot és javíthatja a rendszer biztonságát.

4. Összpontosítson a tömítés teljesítményére a rendszer stabilitásának javítása érdekében.

A hidraulikus rendszer tömítés teljesítménye közvetlenül befolyásolja az olajszivárgás és a nyomásstabilitás kockázatát. A hidraulikus csatlakozók általában különféle tömítésekkel vannak felszerelve, közönséges anyagokkal, beleértve az NBR (nitril gumi), a fluorubber (FKM) és a poliuretán (PU).

NBR: Kiváló olajállóság, megfizethető és alkalmas az általános működési körülményekhez.

Fluorubber: magas hőmérsékleten és kémiai ellenállás, magas hőmérsékletű vagy korrozív tápközegekhez.

Poliuretán: Kiváló kopásállóság, alkalmas dinamikus tömítésre.

A tömítőanyagok kiválasztásakor vegye figyelembe a rendszerközeg típusait, a hőmérsékleti tartományt és a nyomásfeltételeket a stabil teljesítmény biztosítása és a működési környezetben történő szivárgás megakadályozása érdekében.

A csatlakozó kialakításában lévő tömítőszerkezet (például O-gyűrűk és kúpos tömítések) szintén döntő jelentőségű a tömítés hatékonyságához. A megfelelő szerkezeti kialakítás csökkentheti a kopást és a szivárgást.

5. Válassza ki a megfelelő gyártási szabványokat és tanúsításokat.

A hidraulikus csatlakozók minőségi szabványai közvetlenül befolyásolják a termék megbízhatóságát. A hidraulikus csatlakozók számára általánosan használt nemzetközi szabványok közé tartozik az ISO (Nemzetközi Szabványügyi Szervezet), a SAE (Autóipari Mérnökök Társasága) és a DIN (Deutsche Industrie Norm).

Az ezeknek a szabványoknak megfelelő csatlakozók szigorú specifikációkkal rendelkeznek a méretek, a nyomástolerancia, az anyagválasztási és tesztelési módszerek számára, biztosítva a stabil teljesítményt és a cserélhetőséget.

Vásárláskor próbáljon választani az ISO9001 minőségirányítási rendszer tanúsítással és a releváns termék-tanúsításokkal (például a CE és az ROH-kkal) a termékminőség és az értékesítés utáni szolgáltatás maximalizálása érdekében.

6. Fontolja meg a karbantartási kényelem és a csere költségeit.

A hidraulikus rendszer fenntartásakor a hidraulikus csatlakozók összehasonlítása és szétszerelése közvetlenül befolyásolja a karbantartási hatékonyságot. A gyorscsatlakozás-tervek lehetővé teszik a gyors, szerszámmentes szétszerelést, így alkalmassá teszik azokat a gyakori összeszereléshez és szétszereléshez, a karbantartási időt megtakarítva.

Ezenkívül a hidraulikus csatlakozók tartóssága meghatározza a cserefrekvenciát. A magas színvonalú, korrózióálló és kopásálló csatlakozók, bár kissé drágábbak, csökkenthetik a javulást és az állásidőt, ami nagyobb hosszú távú gazdasági előnyöket eredményez.

A csatlakozó elrendezésének megfelelő megtervezése, az egyszerű karbantartást megkönnyítő típusok és helyek kiválasztása is javíthatja az általános karbantartási hatékonyságot.